粉末涂料由于设备使用时间长,设备备件在粉末生产过程中的磨损是正常的,而备件磨损后如:螺杆、内衬磨损将直接影响粉末混合效果和产量;ACM磨中齿圈、击柱、分级器、回流圈磨损将直接影响生产粉末的细度和粒度分布等。如何更好持续地生产高质量粉末,如何防止因备件磨损而影响粉末质量,是摆在广大粉末涂料生产厂家面前的一个很现实的问题。

目前在粉末设备备件市场上,由于采用的材料和热处理工艺不一,因而生产出来的备件耐磨寿命也不同。同时因没有统一规范,因此各种备件价格五花八门,可是所有备件从表面上看不出是用的什么材料、什么热处理工艺,而粉末厂对机械零件的材料、热处理工艺都了解甚少,因而造成了当前粉末设备备件市场上的混乱。如何根据本厂生产粉末的品种和产量来选择耐磨、使用寿命长、性价比高的备件,这是广大粉末厂家一直面临的现实问题。笔者认为选择备件首先考虑的是质量,即耐磨寿命长,其次是性价比。下面就粉末设备中常用的典型易损件螺杆、螺套、混炼块、ACM磨中的齿圈的选用材料进行具体分析。

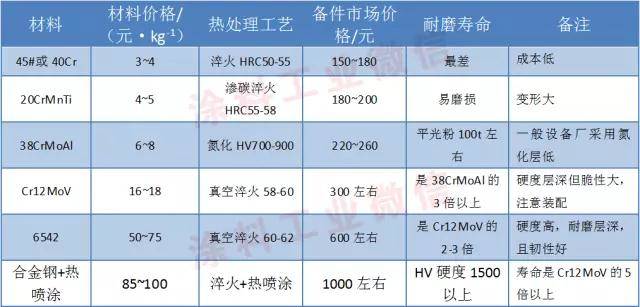

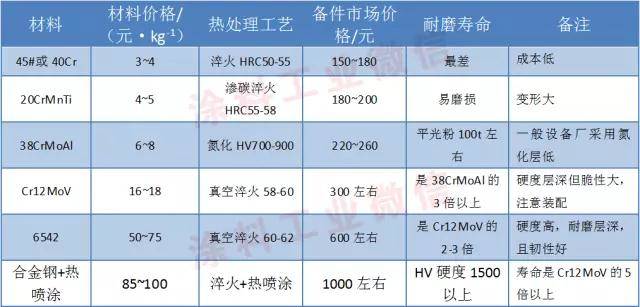

50双螺杆挤出机易损备件螺套L=76及ACM磨易损备件齿圈(15磨)直径Ф380 H100,采用的各种材质的价格、工艺、耐磨性对比分别见表1和表2。

表1 双螺杆挤出机螺套各种材料价格、工艺、耐磨性

表2 ACM磨齿圈各种材料价格、工艺、耐磨性

表1、表2中的各种金属材料分析如下。

(1)45#钢或40Cr是一般常用碳钢和含铬元素的合金结构钢,其含碳量0.45%。这两种钢通过淬火热处理也能达到HRC55左右,从硬度角度也能用于螺套、齿圈的制作,但由于其合金元素少,因此其金相组织碳化物不耐磨,只适合做螺杆中的一般芯轴,但用于螺套、齿圈等需要长期耐磨的备件,很快就会磨损了。20CrMnTi是一种合金渗碳钢,由于其含有Cr、Mn、Ti元素,因此是一种低碳合金结构钢。它通过渗碳热处理工艺,表面能渗1-2mm渗碳层,其渗碳后表面的硬度能达到HRC55-60。但这种低碳合金钢一般适合于做齿轮箱中的齿轮。由于齿轮一般浸泡在油里,磨损也较慢,但是不适合做耐磨要求高的螺套、齿圈等配件,原因1、渗碳温度高,变形大;2、渗碳层金相结构不耐磨,磨损较快。但其优点是成本低廉。38CrMoAl是一种氮化钢,是长期以来机械行业各种挤出机的专用钢材。该材料首先经过氮化后,表面氮化层硬度能达到HV800-1000,相当于HRC硬度65左右,而且这种氮化物金相组织比较耐磨,由于是表面处理,因此其生产的工件韧性也好,同时氮化温度低,变形也小,应该说38CrMoAl是做螺杆备件理想的材料。但近年来,由于各粉末设备厂家为了降低成本或其他原因,把本应氮化100h以上的工艺时间压缩至50h不到,造成了材料的氮化层很浅,大概30丝左右,有的厂家甚至更低。由于氮化层浅,备件使用一段时间后氮化层一旦磨损,该备件基本就报废了,这就是典型的不执行正规热处理工艺而造成的,也就是因热处理工艺偷工减料造成没有充分发挥材料潜能的典型例子。当今行业中95%以上螺杆用的38CrMoAl氮化层都是30丝左右,由于氮化层浅而造成该材料耐磨寿命低,所以该材料已经从最适合做螺杆备件而逐渐被其他材料取代,目前塑料挤出机行业的螺杆备件已经基本不用38CrMoAl。Cr12MoV由于近年来粉末品种层出不穷,有些粉末品种(如:防腐粉、绝缘粉等,因为其含有二氧化硅填料,所以对螺杆磨损特别快),即使是平光粉,由于产量的加大,对螺杆中的进料段易磨损部分要求越来越高,38CrMoAl浅层氮化所做的螺套、混炼块等备件已满足不了生产要求,所以在烟台制粉设备行业出现了用Cr12MoV材料来取代38CrMoAl。该材料是合金工具钢,采用真空淬火,正常硬度能达到HRC60以上,由于是整体淬火,因此硬化层很深,于是就提高了耐磨性。据统计,用Cr12MoV加工螺套较之38CrMoAl加工螺套,寿命能提高1-3倍,相对来说,该材料的制作成本也高点,但总的来说性价比是高的。但该材料还有点不足,就是脆性等级高,因此不宜淬火到最高硬度(HRC65左右),一般在58-60,而且要充分回火,同时装配时要仔细,严防金属相撞而让淬火备件产生裂纹。该材料是目前制粉设备行业螺杆耐磨备件中使用最多的材料。6542是一种高级合金工具钢,近年来已广泛应用于挤出机行业。该材料采用高温淬火,3次充分回火热处理工艺,其表面硬度能达到HRC61以上,由于该材料含有镍、钼、钴等耐磨合金元素,其耐磨寿命相比传统材料来说能达到其2~3倍。更值得推荐的是该材料韧性也特别好,是目前制作螺杆备件(螺套、混炼块)比较理想的材料,也适合于绝缘粉、防腐粉螺杆备件的制作。但6542无论是材料成本、热处理工艺成本都比较高,因此在我们粉末涂料设备行业中全面推广还需要一定的时间,但我深信,由于其性价比高,会很快被广大粉末涂料生产厂家所接受。耐磨铸钢是一种在铸钢中加入高铬及耐磨合金元素(如:镍钼钴),来达到提高制作备件耐磨性能,比较适合制作粉碎机中的齿圈等易损备件。由于采用铸钢工艺,相对于用65Mn锻打制作齿圈来说,加工余量少、浪费材料少、综合制造成本低,但必须投入一笔模具费用,适合于批量生产,尤其是齿圈这个备件已经开始逐步应用。65Mn锻打钢是一种弹簧钢,经过锻打后钢材组织细密,然后再经过淬火处理,表面硬度能达到HRC60以上,是目前生产齿圈的理想材料。合金钢+热喷涂实际是一种新型的WC涂层的喷涂新工艺,它是以一般合金结构钢作为基体制作有关制粉设备备件(如:螺套、混炼块、齿圈、击柱等),然后在备件表面用专用设备对其表面进行喷涂处理,涂层为耐磨WC涂层,经多家粉末涂料生产厂家使用后反映,该涂层表面质量好、粗糙度低、涂层厚度均匀、涂层与基体结合强度高达90MPa以上,涂层显微硬度较高。

经装机使用,一次粉末产量可达20t左右(原用的材料制作同样备件一次产量2t已磨损已经非常严重),耐磨寿命提高10倍左右,生产效率大大提高,同时生产粉末质量也得到改善,粉末粒径较均匀,球形度良好。这种工艺生产的备件虽性价比高,但由于绝对成本高,一个备件高达上千甚至几千元,因此当前除了绝缘粉、防腐粉厂家能接受外,一般粉末涂料生产厂家还有待于逐步推广。另外,据了解,该工艺喷涂耐磨涂层与基体的结合力还有待于进一步提高,有些经常产生金属定向碰撞的零件(如:螺套等),在撞击下会有涂层脱落现象。

综合来说,粉末涂料生产设备备件力求涂层耐磨、厚度均匀且表面质量好的材料仍然是个漫长的过程。